КУРСОВАЯ РАБОТА по дисциплине «Товароведение сырья, материалов и средств производства» на тему: «Товароведная оценка материалов, применяемых для производства трикотажных изделий»

Содержание

|

Введение………………………………………………………………. |

3 |

||

|

Раздел |

1 |

Устройство бытовых

кондиционеров…….............… |

4 |

|

|

1.1 |

Устройство наружного

блока………………………. |

4 |

|

|

1.2 |

Устройство внутреннего

блока…………...………… |

12 |

|

|

1.3 |

Принцип работы

кондиционера…………………... |

15 |

|

Раздел |

2 |

Пластмассы…………………..………………………. |

16 |

|

|

2.1 |

Состав и основные свойства

пластмасс …………… |

16 |

|

|

2.2 |

Поливинилхлорид …………………………………… |

20 |

|

|

2.3 |

Акрилонитрил бутадиен стирол…………...………... |

26 |

|

Раздел |

3 |

Металлы…………………..………………………….. |

29 |

|

|

3.1 |

Состав

и основные свойства металлов…………… |

29 |

|

Вывод…………………………………………...……………………….. |

40 |

||

|

Список

литературы………………………………………………..….. |

41 |

||

Введение

Промышленность

кондиционирования воздуха начала зарождаться очень давно. Люди всегда

стремились к комфорту и это стремление стало двигателем в создании методов

кондиционирования и кондиционеров в последствии.

В

Персии для кондиционирования воздуха были созданы и воздвинуты башни именуемые Бадгир. адгир представляет из себя башню, проходящую

через всё здание от самых нижних помещений и возвышающуюся высоко над крышей.

Внутренняя часть бадгира разделена двумя перпендикулярными и параллельными

стенками. Бадгиры бывают разных видов: одно-, двух-, четырех- и

восьминаправленные. Могут иметь в своём составе ёмкости с водой или каналы, в

которых она протекает. Конструкция бадгира зависит от местности и направления

движения ветра. Ветер попадает в верхние отверстия, которые идут внутрь здания.

Под давлением ветра с наветренной стороны поток воздуха опускается в

комнаты и вытесняет нагретый в этих помещениях воздух. Появляется постоянная

естественная циркуляция воздуха, и она помогает создать более комфортные

условия даже в условиях знойной пустыни. Отверстия в верхней части

бадгира могут закрываться, когда температура днем становится невыносимой или

надвигается песчаная буря. В Египте башню называют «малькаф», а в ОАЭ —

«барджиль».

В Индии попытка противостоять жаркому климату привела к

созданию такого механизма: вместо входной двери в помещение устанавливали

каркас, обвитый кокосовой пальмой – татти, индусы помещали над ним ёмкость,

которая медленно заполнялась водой за счет капиллярного эффекта татти. Когда уровень

воды достигал определённого значения, ёмкость опрокидывалась, орошая водой

дверь, и возвращалась в исходное состояние. Этот процесс повторялся

многократно.

Впервые слово

кондиционер было произнесено вслух ещё в 1815 году. Именно тогда

француз Жанн Шабаннес получил

британский патент на метод «кондиционирования воздуха и

регулирования температуры в жилищах и других зданиях». Для английского языка

глагол to condition является

стандартным и означает «улучшать

что-либо до желаемого состояния», в данном случае — воздух до

состояния, комфортного для человека с точки зрения температуры, влажности и

прочих параметров.

Электрический

способ кондиционирования воздуха был изобретён Уиллисом Кэррьером примерно в

1902 году. Он же разработал первую систему кондиционирования воздушных масс для

типографии в Бруклине. Летом, при процессе печатания, постоянное изменение

температуры и влажности не позволяло добиться качественной цветопередачи.

Кэрриер

разработал аппарат, который охлаждал воздух до постоянной температуры и осушал

его до 55%. Своё устройство он назвал «аппаратом для обработки воздуха». В 1915

году он и еще шесть коллег-инженеров основали собственную компанию «Garner

Engineering Co.», впоследствии переименованную в «Carrier» («Кэрриер»). Сегодня

Carrier — один из ведущих производителей кондиционеров, ей принадлежит 12%

мирового объёма производства.

Позже дорогие системы кондиционирования воздуха начали

применяться для улучшения производительности труда на рабочих местах. Затем

сфера применения была расширена для улучшения комфорта в домах и автомобилях.

1. Устройство бытовых кондиционеров

1.1

Устройство

наружного блока

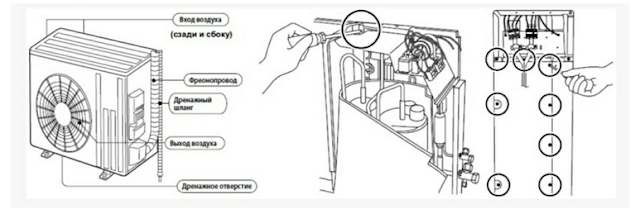

Наружный блок кондиционера.

Рисунок

1.1 Наружный блок кондиционера.

Компрессор. Именно

компрессор отвечает за циркуляцию холодильного агента по холодильному контуру

кондиционера. Компрессор всасывает газообразный холодильный агент низкого

давления, сжимает его и в газообразном состоянии под высоким давлением

нагнетает в воздушный конденсатор. Компрессор для кондиционера должен обладать

еще одной особенностью в сравнении с аналогами, которые работают при более

низких температурах кипения, – вибрацией. Он должен работать с минимальным

уровнем вибрации, и это ограничивает применение некоторых типов компрессоров в

системах кондиционирования.

Наружные блоки этого вида

кондиционеров в основном монтируются на стенах зданий, на крышах или рядом со

зданием. Если наружный блок будет создавать сильную вибрацию во время работы,

то все крепления для них могут разрушаться. Поэтому компрессор применяется

только в герметичном исполнении, где его корпус и сам электродвигатель,

приводящий в движение компрессор, находятся в едином, плотно запаянном корпусе.

Чтобы уменьшить вибрацию применяется компрессор ротационного или спирального

типа.

Есть отдельный вид

компрессоров, который используется в автомобильных кондиционерах, – аксиальные.

Они компактные, малой и средней производительности и при работе минимально

вибрируют.

Четырехходовой клапан —

устанавливается в кондиционерах с тепловым насосом для того, чтобы менять

направление движения фреона в режиме обогрева. При этом внутренний и наружный

блок как бы меняются местами: внутренний блок работает на обогрев, а наружный —

на охлаждение.

Четырех-ходовой клапан

служит для реверсирования циркуляции хладагента (изменения направления движения

хладагента в охлаждающем контуре), что позволяет переключить работу холодильной

установки из режима "охлаждение" (летний цикл) в режим

"обогрев" (зимний цикл) и обратно. Кроме того, четырех-ходовые

клапаны используются при организации цикла оттайки для перепуска горячего газа

в обледеневший испаритель.

Во время работы системы в

режиме "охлаждение" газ с высокой температурой и давлением поступает

во внешний теплообменник через 4-ходовой клапан, а во время работы в режиме

"нагрев" клапан направляет газ с высокой температурой и давлением во

внутренний теплообменник.

4-ходовой реверсивный

клапан применяется для систем тепловых насосов, реверсивных систем

кондиционирования воздуха (чиллеры, промышленные системы кондиционирования,

комнатные системы кондиционирования), водоохлаждающих установках и т. д.

Конструкция и принцип

работы 4-ходового реверсивного клапана. Основными компонентами клапана

являются: корпус клапана, ползунок; пилотный клапан; соленоидная катушка.

Непосредственно изменение

направления движения потока хладагента осуществляет соленоидный пилотный

клапан, управляющий перемещением ползунка с помощью создания минимальной

разности давления. Ползунок клапана специально разработан для быстрой смены

направления потока хладагента. 4-ходовой реверсивный клапан соединен с линиями

нагнетания и всасывания компрессора.

Плата управления —

устанавливается не только в инверторных и мульти-сплит-системах, но и в

кондиционерах кассетного или канального типа. В обычных сплит-системах, как

правило, всю электронику размещают только во внутреннем блоке.

Вентилятор — создает

поток воздуха, обдувающего конденсатор. В моделях небольшой производительности

электродвигатель вентилятора имеет только одну скорость вращения. Такой

кондиционер может стабильно работать лишь в небольшом диапазоне температур

наружного воздуха. В моделях более высокого класса и мощности, рассчитанных на

широкий температурный диапазон, а также, во всех полупромышленных кондиционерах

электродвигатель вентилятора имеет 2 — 3 фиксированных скорости вращения или же

плавную регулировку. Электродвигатели используются вместе с пусковыми и

рабочими конденсаторами.

Функция вентиляции

предназначена для распределения охлажденного или теплого воздуха в помещении.

При увеличении скорости работы вентилятора увеличивается и скорость

охлаждения/нагревания воздуха. Для активации этого режима нужно нажать соответствующую

кнопку на пульте. На дисплее прибора загорится светодиодная лампочка или

появится изображение в виде шкалы.

Датчики температуры и

давления, реле и контакторы. Датчик – это измеритель, способный проанализировать информацию и передать

ее в виде определенного сигнала. В бытовой сплит-системе таких есть несколько.

Разберемся, каков принцип работы датчика кондиционера, и какие функции он

выполняет. В сплит-системах устанавливаются термодатчики, и за что они

отвечают.

Датчик контроля температуры наружного воздуха Если в помещении становится

холоднее, то система управления также начнет снижать скорость вращения

вентиляторов. В зависимости от типа системы кондиционирования при дальнейшем

понижении температуры возможно два сценария. Либо отключается холодильный

контур, либо перекрываются регулирующие 2- или 3-ходовые клапаны, и подача

холодоносителя останавливается. В таких случаях уместна будет опциональная

установка датчика температуры холодоносителя. Иногда на объекте требуется учет

информации о параметрах охлаждающей жидкости, поступающей от чиллера или

градирни.

Датчик контроля

температуры теплообменника (конденсатора). Обычно этих датчиков несколько, и

они устанавливаются в разных частях теплообменника. На основе измерений

температуры этими датчиками система управления кондиционером принимает решение

на изменение давления хладагента внутри контура. Датчик контроля температуры

нагнетания компрессора. Кроме того, во внешнем блоке находятся такие же датчики

контроля температуры в клеммной колодке и на электромоторе вентилятора, как и

во внутреннем модуле.

Выносные датчики. На

некоторых объектах заказчики просят поддерживать точную температуру в

определенном месте центра обработки данных или серверной. Например, там, где

расположены шкафы с максимальной плотностью активного оборудования, что

приводит к большому теплопритоку в помещение. В этом месте ЦОДа требуется

особый контроль параметров воздуха. В таких случаях на некотором расстоянии от

кондиционера устанавливают дополнительные выносные датчики температуры

кондиционера. Использование выносного блока помогает системе кондиционирования

мониторить данную точку охлаждаемого помещения.

Комбинированные датчики.

В зависимости от типа исполнения – шкафной, межрядный, моноблочный либо

сплит-система – в кондиционере могут применяться не только обычные, но и

комбинированные датчики, которые измеряют и температуру, и влажность. Помимо

охлаждения, в помещениях ЦОД важно поддерживать определенный уровень или

диапазон значений влажности. Комбинированный блок для системы прецизионного

кондиционирования легко решает этот вопрос. Он опционально устанавливается в

межрядные кондиционеры, например, и выполняет сразу две задачи по контролю

климата.

Датчик высокого давления

кондиционера представляет собой практически незаменимую деталь целой системы

кондиционирования воздуха.

Датчик высокого давления располагается на трубке жидкого хладагента высокого

давления, причем между правой амортизационной стойкой, а также воздушным

фильтром. Так, сигнал с датчика давления может поступать на контроллер ЭСУД.

Данный контроллер управляет работой компрессора в комплексе, в зависимости от

поступающего сигнала давления. По такому датчику давления можно распознать

неисправность в работе кондиционера. Так, к примеру, если в системе имеется фреон,

тогда пользователю рекомендуется снять разъем с датчика низкого давления, а

после замкнуть его проволочкой на несколько секунд, чтобы посмотреть,

включилась ли муфта. Если муфта так и не включилась, а компьютер распознает,

что давление в системе нормальное (именно это сообщается путем замыкания

датчика давления), тогда, скорее всего, причина неисправности – это электрика.

Если вести речь о системах климатического контроля и кондиционирования в

автомобилях, то у них еще имеется и датчик низкого давления, который

представляет собой выключатель, который выполняет, роль многоразового

предохранителя. Так, если из системы по какой-либо причине вышел фреон, то

такой датчик просто разомкнет саму цепь включения компрессора, за счет чего и

сбережет компрессор от поломки.

Подобные датчики

отличаются свойством накрываться, и весьма часто получается, что сам датчик

нельзя заменить, при этом, не спустив фреон из самой системы. На некоторых,

более дорогих системах кондиционирования, под датчиком давления располагают

специализированный клапан, с помощью которого, можно осуществить его замену без

каких-либо проблем. На подобный датчик, как правило, приходит два основных

провода. Он способен отключить подачу питания на компрессор в том случае, если

в системе имеется меньше двух атмосфер давления. Датчик высокого давления

имеется в любой современной системе кондиционирования воздуха и является

неотъемлемой частью функционала.

Конденсатор — радиатор, в

котором происходит охлаждение и конденсация фреона: продуваемый через конденсатор

воздух в результате нагревается.

Конденсатор, как и

компрессор, является одним из главных компонентов любой холодильной системы. Он

служит для переноса в окружающую среду тепловой энергии хладагента, и параметры

этого агрегата могут быть разными.

Конденсатор раборает

следующим образом. Тепло хладагента посредством конденсатора обычно передается

воздуху или воде. При этом показатель тепла приблизительно на 30% превышает

холодопроизводительность самого кондиционера, и если последняя, к примеру, равна

20 кВт, то конденсатор способен выделить 25-27 кВт тепла. Особенностью данного

вила конденсаторов является то, что этот агрегат состоит из теплообменника и

вентиляторного блока, оснащенного электродвигателем. По трубкам теплообменника

движется хладагент, а вентилятор обдувает их, таким образом охлаждая. Скорость

потока обычно составляет 1-3,5 м/с. При этом теплообменник состоит из

оребренных трубок, имеющих диаметр в пределах 6-20 мм (выбирать нужный диаметр

следует в зависимости от ряда факторов, включая потери давления, легкость

обработки и др.) и расстояние между ребрами на уровне 1-3 мм. Как правило,

трубки являются медными, и этот материал используется потому, что он не

окисляется и обладает высокой теплопроводностью. Ребра при этом чаще всего изготавливают

из алюминия. Тип ребер может быть разным, что влияет на гидравлические и

тепловые параметры теплообменника. Так, сложный профиль, имеющий множество

выступов и просечек, может создать завихрения воздуха (турбулентность), который

будет омывать теплообменник. Это повысит эффективность передачи тепла от

хладагента к воздуху, а также увеличит холодопроизводительность самого

кондиционера.

Трубки могут соединяться

с ребрами двумя способами: в ребрах проделываются отверстия, в которые

вставляются трубки теплообменника. Однако такое соединение снижает

теплопередачу, поскольку контакт между трубками и ребрами будет не очень

плотным, а если среда в конденсаторе будет загрязнена, на месте прилегания

может образоваться коррозия, что еще сильнее снизит производительность

агрегата;

в местах соединения трубок и ребер устанавливаются воротнички (буртики). Такой

способ считается более сложным и дорогим, однако именно он позволяет увеличить

поверхность теплообмена. Дополнительно же отдачу тепла хладагента увеличивают,

создавая рифление внутренней поверхности трубок обменника. Это обеспечивает

турбулентность при течении хладагента.

Как правило, в

конденсаторе устанавливают 1-4 ряда трубок. Располагаются они по направлению

потока хладагента, но иногда их могут также устанавливать в шахматном порядке,

чтобы увеличить эффективность теплопередачи.

Процесс охлаждения. В

обменник он поступает сверху, а затем движется вниз. Вначале, когда хладагент

захватывает 5% поверхности теплообменника, охлаждение оказывается самым интенсивным

– скорость его движения высока, как и разница температур охлаждающего воздуха и

самого хладагента. Далее, захватывая 85% поверхности (основной участок движения), хладагент

конденсируется, и его температура остается константной. Затем, остальные 10%

поверхности хладагент проходит, охлаждаясь. В этот момент он имеет жидкое

состояние.

Конденсация хладагента

происходит при температуре, превышающей температуру окружающего воздуха

примерно на 10-20 градусов. Обычно он конденсируется при 42-55 градусах, хотя

температура нагретого воздуха, выходящего из теплообменника, бывает всего на

2-5 градусов ниже температуры конденсации.

Конденсаторы с водяным

охлаждением. Такие агрегаты могут иметь конструкцию трех разных типов:

1.

Кожухотрубные

конденсаторы. Представляют собой стальной цилиндр, по обоим концам которого

устанавливаются стальные решетки. К ним крепятся головки с патрубками, которые

позволяют подключить агрегат к системе водяного охлаждения. В решетки также

интегрируются медные, оребренные снаружи трубки – именно по ним и будет

протекать вода. Как правило, диаметр трубок составляет 20 и 25 мм. Теплообмен в

них максимально повышен, а холодная вода поступает снизу и затем выходит

сверху. Как правило, эту воду берут из систем оборотного водоснабжения.

При

работе такого конденсатора, пар хладагента из компрессора поступает в верхнюю

часть кожуха из стали. Трубки с холодной водой омываются им, а затем пар

заполняет все пространство между трубками и кожухом. В нижней части агрегата

находится патрубок, который отводит жидкий хладагент. При контакте с водой пар

хладагента тоже становится холодным, конденсируется при температуре, которая

приблизительно на 5 градусов выше температуры выходящей воды, и накапливается

на дне кожуха. В отдельных случаях кожухотрубный конденсатор имеет также

участок для дополнительного охлаждения, который располагается на дне и

представляет собой пучок трубок, разделенных с основным трубопроводом

перегородкой. Вода минимальной температуры, поступившая в конденсатор, вначале

проходит этот участок, а затем поступает в основной трубопровод. Для передачи 1

кВт тепла проточной воде от хладагента в таком конденсаторе расход самой воды

составляет примерно 170 л в час.

2.

Конденсаторы «труба в трубе». Этот тип агрегатов представляет собой систему

двух спиральных трубок, одна из которых располагается внутри второй. По внешней

или внутренней трубке впоследствии движется хладагент, а вторую выбирают для

движения воды. Обе жидкости движутся навстречу друг другу, причем хладагент

поступает в трубку сверху и выходит снизу, а вода – наоборот. При этом

внутренняя трубка изготавливается только из меди, а внешняя может быть как

медной, так и стальной. Также поверхности обеих трубок могут быть оснащены

оребрением, повышающим эффективность теплообмена. Лучше всего конденсаторы

этого типа использовать в автономных системах кондиционирования или же

установках охлаждения малой мощности. При этом следует учитывать главный

недостаток такого оборудования – его конструкция неразъемна, поэтому трубки

можно очищать только с применением химических средств.

3.

Пластинчатые конденсаторы. Эти агрегаты состоят из нескольких рядов пластин из

стали, которые располагаются «елочкой». Как и в предыдущем варианте, вода и

хладагент внутри теплообменника движутся навстречу друг другу. Для этого

используются независимые контуры циркуляции. Такие виды конденсаторов отличаются

множеством преимуществ: они обладают очень эффективным теплообменом, они очень

компакты, они отличаются малым весом, хладагент и охлаждающая вода имеют не слишком

большую разницу температур, причем при поступлении в конденсатор температура

воды, как правило, составляет 16 градусов, а в момент конденсации хладагента

она достигает 32-36 градусов (если же температура поступающей воды составляет

24 градуса, то хладагент конденсируется при 37-40 градусах).

Учитывая

это, пластинчатые конденсаторы могут использоваться в холодильных установках

малой или средней мощности. При этом максимально возможное давление в рабочем

режиме в водяном контуре будет равно 1 МПа, а в контуре хладагента будет всегда

составлять 2,45 МПА.

Фильтр фреоновой системы

— устанавливается, как правило, перед входом компрессора и защищает его от

медной крошки и других мелких частиц, которые могут попасть в систему при

монтаже кондиционера. Разумеется, если монтаж выполнен с нарушением технологии

и в систему попало большое количество мусора, то фильтр не поможет. Штуцерные

соединения — сервисные клапаны — к ним подключаются медные трубы, соединяющие

наружный и внутренний блоки, а также манометры.

Защитная быстросъемная

крышка — закрывает штуцерные соединения и клеммный разъем, используемый для

подключения электрических кабелей. В некоторых моделях защитная крышка

закрывает только клеммный разъем, а штуцерные соединения остаются снаружи.

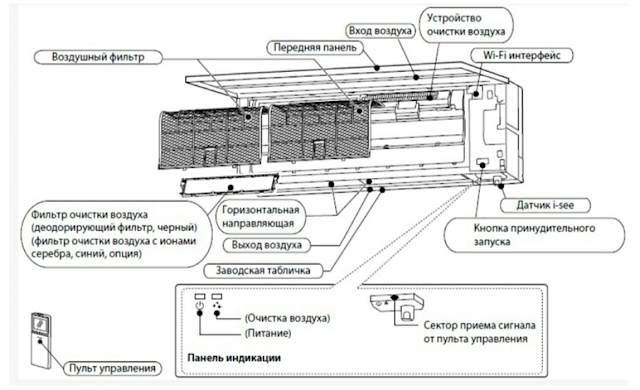

1.2 Устройство внутреннего блока

Внутренний

блок кондиционера.

Рисунок 1.2 Внутренний блок кондиционера

Передняя панель —

пластиковая решетка, через которую внутрь блока поступает воздух. Панель легко

снимается для обслуживания кондиционера (например, для чистки фильтров и т.п.)

Фильтр грубой очистки —

представляет собой пластиковую электростатическую сетку и предназначен для

задержки крупной пыли, шерсти животных и т.п. Для нормальной работы

кондиционера фильтр необходимо чистить, как правило, не реже двух раз в месяц.

Фильтры грубой очистки

(предварительные фильтры) присутствуют во всех кондиционерах. Они предназначены

для защиты «внутренностей кондиционера» от грязи и пыли. Фильтры грубой очистки

представляют собой мелкоячеистую сетку, способную улавливать крупную пыль,

шерсть животных, тополиный пух и т.д., т.е. частицы размером более 2 мкм.

Фильтры расположены непосредственно под лицевой панелью кондиционера. Фильтры

грубой очистки в основном выполняются из пластика, но есть и исключения. В

кондиционерах Hitachi сетка сделана из металлических волокон. Производитель

считает, что это более надежно. Опираясь на наш опыт в обслуживании

кондиционеров, можем сказать, что и пластиковые фильтры вполне надежны и

никогда не ломаются. Переплетение нитей в фильтрах так же отличаются. В более

дешевых кондиционерах оно плоское, а в дорогих, как правило, объемное.

Последнее наиболее предпочтительно, поскольку площадь фильтрации при объемном

исполнении увеличивается, благодаря чему воздух проходит через фильтр свободно.

Фильтры тонкой очистки в

кондиционерах. К фильтрам тонкой очистки относят все остальные фильтры в

кондиционерах. Эти фильтры улавливают частицы размером менее 2 мкм. Попытаемся

классифицировать эту группу по принципу действия.

Адсорбирующие фильтры.

Угольный фильтр состоит из активированного угля. Эффективно устраняют

неприятные запахи и нейтрализуют вредные вещества, содержащиеся в воздухе. Срок

годности угольных фильтров 4-5 месяцев.

Цеолитный фильтр. Цеолит

– это очень пористый минерал, эффективно поглощающий молекулы вредных

химических соединений, в том числе тяжелые металлы и.т.д. По сравнению с

угольным, цеолитный фильтр более эффективен. Этот фильтр после промывки водой

восстанавливает свои свойства. Цеолитный фильтр может служить в течение 5 лет.

Плазменные фильтры. Под

воздействием напряжения на электродах фильтра образуется низкотемпературная

плазма, которая взаимодействует с мелкими пылинками и вредными веществами,

разрушая их структуру и придавая им отрицательный заряд. Частички аллергенов:

бактерии, пыльца, споры и т.д. получив отрицательный заряд, оседают на

положительно заряженном фильтре. Этот вид фильтров удаляет дым и запахи. Срок

работы плазменных фильтров не ограничен.

Электростатические

фильтры, как и плазменные, основаны на использовании сил притяжения отрицательных

зарядов. В фильтрах создается электростатическое поле, проходя через которое

частички пыли приобретают электростатический заряд и притягиваются к

противоположно заряженным пластинам. Срок эксплуатации не ограничен.

Ультрафиолетовые фильтры

представляет собой ультрафиолетовый светодиод, под воздействием которого

обеззараживается воздух в помещении: уничтожаются бактерии и вирусы.

Ультрафиолетовое излучение также предупреждает рост бактерий и плесени во

внутреннем блоке кондиционера. Может использоваться как самостоятельно, так и

входить в состав фотокаталитического фильтра.

Фотокаталитические

фильтры - это пористое вещество, на поверхность которого нанесен диоксид

титана. Загрязнители, проходя через эти фильтры, адсорбируются на его

поверхности. При помощи ультрафиолетового излучения, попавшие на фильтр вредные

вещества, окисляются до углекислого газа и воды. Таким образом, вредные

загрязнения и токсичные вещества (вирусы бактерии, споры плесени и грибков,

дым, неприятные запахи и формальдегиды и другие токсичные вещества) разлагаются

на простые безвредные компоненты. Фотокаталитические фильтры одинаково

эффективно справляется с органическими и неорганическими загрязнениями.

Срок службы фотокаталитических фильтров весьма продолжителен и ограничен лишь

сроком работоспособности УФ- лампы.

Испаритель — в результате

продувки через радиатор воздух охлаждается, в нем происходит нагрев холодного

фреона и его испарение.

Горизонтальные жалюзи —

регулируют направление воздушного потока по вертикали с помощью электродвигателей,

управляемых лишь с пульта.

Индикаторная панель

(дисплей) — на передней панели кондиционера установлены светодиоды,

показывающие не только режим работы кондиционера, но и сигнализирующие о

возможных неисправностях

Фильтр тонкой очистки —

бывает различных типов. Как правило, используется угольный (удаляет неприятные

запахи), электростатический (задерживает мелкую пыль) и т.п. Наличие

дополнительных фильтров не оказывает влияния на работу кондиционера, однако,

меняет качество воздуха.

Вентилятор —

электродвигатель с турбиной, обеспечивает обдув испарителя и имеет, как

правило, несколько скоростей вращения.

Вертикальные жалюзи — для

регулировки направления воздушного потока по горизонтали. В бытовых

кондиционерах положение этих жалюзи можно регулировать только вручную.

Возможность регулировки с пульта ДУ есть только в некоторых моделях элитных

кондиционеров.

Поддон — расположен под

испарителем и служит не только для сбора, но и отвода наружу через дренажный

шланг конденсата, образующегося на поверхности холодного испарителя.

Плата управления — блок

электроники с центральным микропроцессором, как правило, располагается с правой

стороны внутреннего блока. Если компрессор — «сердце» кондиционера, то платы

управления (блок электроники) — его мозг.

Штуцерные соединения —

расположены в нижней задней части внутреннего блока. К ним подключаются медные

трубы, соединяющие блоки.

Внутренний блок

комплектуется пультом управления для включения кондиционера, а также выбора

режима работы и установки пользовательских настроек. Пульт управления может

быть не только дистанционным, но и проводным.

1.3

Принцип

работы кондиционера

Принцип работы

кондиционера.

Компрессор, конденсатор,

дроссель (капиллярная трубка, терморегулирующий аппарат) и испаритель соединены

тонкостенными медными трубками и в результате образуют холодильный контур.

Внутри контура циркулирует хладагент (скорее всего смесь фреона с небольшим

количеством компрессорного масла). В современных кондиционерах прежде всего

используются фреоны R22 и R410A.

1 — конденсатор, 2 —

терморегулирующий вентиль, 3 — испаритель, 4 — компрессор.

Рассмотрим процесс работы

кондиционера, использующего, например, фреон R22. На вход компрессора из

испарителя поступает газообразный хладагент под низким давлением в 3—5 атмосфер

и температурой от +10 до +20 °C. Компрессор кондиционера сжимает хладагент до

давления 15—25 атмосфер, в результате чего хладагент нагревается до +70—90 °C,

после чего он поступает в конденсатор.

Благодаря интенсивному

обдуву конденсатора, хладагент остывает и вследствие чего переходит из

газообразной фазы в жидкую с выделением дополнительного тепла: воздух,

проходящий через конденсатор, нагревается. В результате на выходе конденсатора

хладагент находится в жидком состоянии, под высоким давлением и с температурой

на 10—20 °C выше температуры атмосферного (наружного) воздуха. Из конденсатора

тёплый хладагент попадает в терморегулирующий вентиль, который в простейшем

случае представляет собой капилляр (как правило, длинную тонкую медную трубку,

свитую в спираль). На выходе терморегулирующего вентиля давление и температура

хладагента существенно понижаются, часть хладагента при этом может испариться.

После дросселирующего

устройства (капиллярной трубки или ТРВ) смесь жидкого и газообразного

хладагента с низким давлением поступает в испаритель. В испарителе жидкий

хладагент переходит в газообразную фазу с поглощением тепла. То есть, воздух,

проходящий через испаритель, остывает и далее газообразный хладагент с низким

давлением поступает на вход компрессора и весь цикл повторяется.

2

Пластмассы

2.1

Состав и основные свойства пластмасс

Самыми основными сырьевыми

материалами для производства бытовых кондиционеров являются пластмасса и

металл. Разберем их подробнее далее.

Пластические массы (пластмассы) — это

синтетические материалы, получаемые на основе органических и

элементоорганических полимеров. Свойства пластмасс определяют свойства полимеров,

составляющих их основу. Пластмассы состоят из нескольких компонентов:

связующего вещества, наполнителя, пластификатора и др. Обязательным компонентом

является связующее вещество.

Такие простые пластмассы, как полиэтилен, вообще состоят из одного связующего

вещества.

Полимеры –

это соединения, которые получаются путем многократного повторения (рис. 1), то есть

химического связывания одинаковых звеньев – в самом простом случае, одинаковых,

как в случае полиэтилена это звенья CH2, связанные между

собой в единую цепочку. Конечно, существуют более сложные молекулы, вплоть до

молекул ДНК, структура которых не повторяется, очень сложным образом

организована.

Компоненты, входящие

в состав пластмасс.

В большинстве своем

пластмассы состоят из смолы, а

также наполнителя, пластификатора,

стабилизатора, красителя и других добавок, улучшающих

технологические и эксплуатационные свойства пластмассы. Свойства полимеров

могут быть в значительной степени улучшены и изменены, в зависимости от

требований, предъявляемых различными отраслями техники, с помощью различных

составляющих пластмассы.

Наполнители. Наполнители представляют собой разнообразные неорганические и

органические порошки и волокна. В виде наполнителей слоистых пластмасс порошки

и волокна. В форме наполнителей слоистых пластмасс широко используют также

бумагу, ткани, древесный шпон и другие листовые материалы. Наполнители

существенно уменьшают потребность в дорогом полимере и тем самым намного

удешевляют изделия из пластмасс. Они

служат для улучшения физико-механических, диэлектрических, фрикционных или

антифрикционных свойств, повышения теплостойкости, уменьшения усадки, а также

для снижения стоимости пластмасс. Наполнителями служат

твердые материалы органического и неорганического происхождения. Они придают

пластмассам прочность, твердость, теплостойкость, а также некоторые специальные

свойства, например антифрикционные или, наоборот, фрикционные. Кроме того,

наполнители снимают усадку при прессовании. По массе содержание наполнителей в

пластмассах составляет от 40 до 70 %. Наполнителями могут быть ткани, а также

порошкообразные и волокнистые вещества.

Пластификаторы – это вещества, добавляемые

к полимеру для повышения его высокой эластичности и уменьшения хрупкости. В

виде пластификаторов могут использоваться некоторые низкомолекулярные

высококипящие жидкости. Молекулы жидкости, проникая между звеньями цепей

полимера, увеличивают расстояние и ослабляют связи между ними. Это и приводит к

уменьшению вязкости полимера.

При изготовлении пластмасс в их состав добавляют и другие добавки.

Вещества, являющиеся инициаторами реакции полимеризации, убыстряют процесс

отверждения пластмасс и их поэтому называют отвердителями. Отвердители изменяют структуру

полимеров, влияя на свойства пластмасс. Чаще используют отвердители, ускоряющие

полимеризацию. К ним относятся оксиды некоторых металлов, уротропин и др.

Стабилизаторы – вещества,

предотвращающие разложение полимерных материалов во время их переработки и

эксплуатации под воздействием света, влажности, повышенных температур и других

факторов. Для стабилизации используют ароматические амины, фенолы, сернистые соединения,

газовую сажу. Добавки стабилизаторы способствуют сохранению структуры и

свойства пластмасс во времени, предотвращая их раннее старение при воздействии

солнечного света, кислорода воздуха, нагрева и других неблагоприятных влияний.

Пластификаторы представляют

собой нелетучие жидкости с низкой температурой замерзания. Растворяясь в

полимере, пластификаторы повышают его способность к пластической деформации. Их

вводят для расширения температурной области высокоэластического состояния,

снижают жесткость пластмасс и температуру хрупкости. Пластификатовры увеличивают

пластичность и текучесть пластмасс, улучшают морозостойкость. В качестве

пластификаторов применяют дибутилфталат, трикрезилфосфат и др. Их содержание

колеблется в пределах 10 – 20 %.В качестве пластификатора применяют сложные

эфиры, низкомолекулярные полимеры и др. Пластификаторы должны оставаться

стабильными в условиях эксплуатации. Их наличие улучшает морозостойкость и

огнестойкость пластмасс. В состав пластмасс могут также входить стабилизаторы,

отвер- дители, красители и другие вещества.

Красители добавляют для окрашивания

пластических масс. Применяют как минеральные красители (мумия, охра, умбра,

литопон, крон и т. д.), так и органические (нигрозин, родамин).

Смазочные вещества – стеарин, олеиновая кислота,

трансформаторное масло – снижают вязкость композиции и предотвращают прилипание

материала к стенкам пресс-формы.

Специальные

химические добавки вводят с различными целями: например,

сильные органические яды-фунгициды — для предохранения пластмасс от плесени и

поедания насекомыми в условиях тропиков.

Для пластмасс характерны

следующие свойства:

·

низкая плотность (обычно 1,0... 1,8 г/см3,

в некоторых случаях 0,02...0,04 г/см3);

·

высокая коррозионная стойкость. Пластмассы не

подвержены электрохимической коррозии, на них не действуют слабые кислоты и

щелочи. Есть пластмассы, стойкие к действию концентрированных кислот и щелочей.

Большинство пластмасс безвредны в санитарном отношении;

·

высокие диэлектрические свойства;

·

хорошая окрашиваемость в любые цвета.

Некоторые пластмассы могут быть изготовлены прозрачными, не уступающими по

своим оптическим свойствам стеклам;

·

механические свойства широкого диапазона. В

зависимости от природы выбранных полимеров и наполнителей пластмассы могут быть

твердыми и прочными или же гибкими и упругими. Ряд пластмасс по своей

механической прочности превосходят чугун и бронзу. При одной и той же массе

пластмассовая конструкция может по прочности соответствовать стальной;

·

антифрикционные свойства. Пластмассы могут

служить полноценными заменителями антифрикционных сплавов (оловянных бронз,

баббитов и др.). Например, полиамидные подшипники скольжения длительное время

могут работать без смазки;

·

высокие теплоизоляционные свойства. Все

пластмассы, как правило, плохо проводят теплоту, а теплопроводность таких теп-

лоизоляторов, как пено- и поропласты, почти в 10 раз меньше, чем у обычных

пластмасс;

·

высокие адгезионные свойства;

·

хорошие технологические свойства. Изделия из

пластмасс изготавливают способами безотходной технологии (без снятия стружки) —

литьем, прессованием, формованием с применением невысоких давлений в вакууме.

·

Химическая стойкость. Химическая стойкость

пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в

основном определяется свойствами связующего (смолы) и наполнителя. Наиболее

химически стойкими в отношении всех агрессивных сред являются фторсодержащие

полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении

концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с

асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и

хлорвиниловый пластик.

·

Электроизоляционные

свойства. Почти все пластмассы — хорошие диэлектрики. Этим

объясняется их широкое применение в электро- и радиотехнике. Большинство

пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве

электроизоляционных материалов для деталей, которые предназначаются для работы

при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как

фторопласт и полистирол, практически не меняют своих диэлектрических качеств в

зависимости от частоты тока и могут работать при высоких и сверхвысоких

частотах.

·

Фрикционные свойства. В

зависимости от условий работы пластмассовые детали могут обладать различными по

величине фрикционными характеристиками. Так, например, текстолит при малых

нагрузках имеет малый коэффициент трения, что и позволяет широко использовать

его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных

материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих

двух примеров следует, что утверждение, высказанное выше, справедливо

Повышение температуры, как правило, ухудшает

электроизоляционные характеристики пластмасс. Исключение составляет полистирол,

сохраняющий электроизоляционные свойства в интервале температур от —60 до +60°

С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Недостатком большинства пластмасс является их

невысокая теплостойкость (100... 120°С). В настоящее время верхний температурный

предел для некоторых видов пластмасс поднялся и составляет 300...400 °С.

Пластмассы могут работать при умеренно низких температурах (до -70°С), а в

отдельных случаях — при криогенных температурах. Недостатками пластмасс также

являются их низкая твердость, склонность к старению, ползучесть, нестойкость к

большим статическим и динамическим нагрузкам. Однако положительные свойства

значительно превосходят их недостатки, что обусловливает высокие темпы роста

ежегодного производства пластмасс. По характеру связующего вещества пластмассы

подразделяются на термопластичные (термопласты),

получаемые на основе термопластичных полимеров, и термореактивные —

неразмягчаю- щиеся (реактопласты).

2.2 Поливинилхлорид

Рисунок 2.1 Химическое соединение ПВХ

Широко распространенный сегодня в

производстве различных изделий, в том числе и элементов для бытовых

кондиционеров, ПВХ представляет собой термопластический синтетический материал,

на 57 % состоящий из хлора и на 43 % – из этилена. Современные ПВХ покрытия это напольные покрытия

повышенной износостойкости, выполненные по современным технологиям

с использованием современных материалов, с разнообразными дизайнами

(вплоть до копий с дворцовых наборных паркетов) и текстурами (имитирующими

природные материалы — камень, дерево), которые могут удовлетворить требованиям

самого притязательного дизайнера. При изготовлении покрытия применяются

связующие, пластификаторы, разбавители, наполнители и красители. В качестве

связующего применяется поливинилхлорид, который характеризуется

термопластичностью и линейной структурой макромолекул. Обычно используются

несколько марок поливинилхлорида. Пластификаторы применяются для уменьшения

межмолекулярных сил притяжения и придания материалу большей гибкости. Сырьем для его изготовления являются

вещества, получаемые при переработке полезных ископаемых:

v

хлор получают методом электролиза соли

поваренной в растворе, в результате чего образуются производные вещества: хлор,

водород, каустическая сода;

v

этилен производят с помощью технологии

крекинга нефти и газа.

Получение

ПВХ предполагает прохождение нескольких этапов химических преобразований:

·

получение этилена и хлора способами,

описанными выше;

·

расщепление этилена, получение его дихлорида;

·

получение мономера винилхлорида (-СН2-CHCl-)

из дихлорида этилена;

·

полимеризация винилхлорида и получение

материала с химической формулой (-СН2-CHCl-)n, где n – это степень

полимеризации винилхлорида.

Процессы образования полимерных цепочек

разной степени полимеризации происходят с добавлением катализаторов,

пластификаторов, эмульгаторов.

В

результате получается ПВХ – твердый органический материал в виде белого

полупрозрачного порошка или гранул (размер и форма обуславливаются технологией

производства), не имеющий запаха, не растворимый в воде. Сыпучий материал

является базовым сырьем для производства изделий различного назначения.

ПВХ

получают в специализированных смесителях в результате полимеризации

винилхлорида. Этот процесс состоит в постепенном превращении гомогенных

мономеров, то есть простых легких молекул, в более крупные частицы, называемые

полимерами. Для производства поливинилхлорида используются следующие материалы:

жидкий дихлорэтан (этиленхлорид, дихлорэтан), водный раствор гидроксида калия, пластификаторы,

стабилизаторы, наполнители и пигменты.

Поливинилхлорид

может быть изготовлен одним из трех известных способов обработки:

· шариковая

и суспензионная полимеризация (в этом процессе используются так называемые

закрепители суспензии, полученный продукт по форме и структуре напоминает

жемчуг),

· эмульсионная

полимеризация (это быстрая реакция с применением поверхностно-активных веществ,

инициаторов и стабилизаторов),

· объемная

полимеризация (это очень часто используемый способ получения поливинилхлорида

из-за малого количества примесей в сырье).

Свойства и преимущества.

Какие

свойства поливинилхлорида привели к тому, что он стал одной из самых популярных

пластических масс

(после полистирола, полипропилена и полиуретанов)?

Это сырье, которое:

·

легко поддается термической и механической

обработке (склеивание, истирание, фрезерование, гибка; на рынке можно найти как

твердые, так и мягкие, пластичные ПВХ, поэтому свойства отдельных материалов

могут быть адаптированы к индивидуальным потребностям),

·

отлично переносит большие нагрузки и

давление,

·

не выделяет неприятного запаха,

·

не токсично,

·

хорошо проявляет себя как при высоких, так и

при низких, отрицательных температурах,

·

не подвержено разрушающему воздействию влаги,

кислот и щелочных соединений.

Характеристики ПВХ впечатляют: он имеет

низкий коэффициент теплопередачи, не является легко воспламеняемым, отлично

изолирует электричество, свет и звук. Поливинилхлорид не впитывает жир,

химические вещества и не способствует накоплению патогенных микроорганизмов.

Поливинилхлорид

представляет собой вид полимерного продукта, в состав которого входят определенные

добавки.

Основой этого материала является этилен и хлорид натрия – компоненты

переработки нефтехимического сырья.

Технология

производства заключается в нагревании основных составляющих до определенной

температуры, и превращении их в однородную массу. Затем происходит процесс

полимеризации, в результате которого формируются микрогранулы с пористой

структурой.

После удаления незадействованных компонентов, ПВХ просеивается и

просушивается, потом расфасовывается.

По внешнему виду – это порошок белого цвета без запаха.

На

высокотехнологичном оборудовании поливинилхлорид, в конечном итоге,

превращается в пластикат или винипласт. Изделия из этих производных отличаются

высокой прочностью, повышенными диэлектрическими свойствами, устойчивостью к

кислотам, щелочам, минеральным маслам.

Многоступенчатая обработка и применение новейших технологий способствуют

тому, что в пользование потребителями поступает экологичный, нетоксичный и

безопасный материал.

Классифицировать

ПВХ покрытия можно по различным критериям. По своей структуре они

подразделяются на гомогенные и гетерогенные. Под гомогенными понимают

однородные по структуре покрытия, а под гетерогенными — многослойные (подробно

будут рассмотрены ниже). В зависимости от наличия основы ПВХ покрытия бывают безосновные

и на основе. Безосновные ПВХ покрытия представляет собой довольно тонкое, от

0.72 до 2.0 мм полотно. Применение данного материала требует готовить основание

под него с особой тщательностью. На неровном полу он быстро начинает рваться и протираться.

Такой линолеум недорог, но срок службы у него небольшой — примерно 5 лет в кухне

обычной квартиры. В качестве основы для ПВХ

покрытий применяют как ткани изнатуральных и искусственных

волокон (например, джут), нетканые материалы, а также вспененные материалы

(чаще всего ПВХ). Такой материал, как правило, мягкий и упругий. Покрытие на

вспененной ПВХ основе не боится воды и практически не подвержено усадке

(деформации при нагреве), благодаря тому, что имеет основу из бумаги или

стеклохолста. Вспененный ПВХ является также прекрасным тепло- и звукоизолятором.

Российские и европейские классы качества ПВХ.

В Европе

для классификации применяется стандарт EN 12608 SR - Непластифицированный

поливинилхлорид (PVC-U) для изготовления окон и дверей.

В России классификация профиля производится по

ГОСТ 30673-99 Профили поливинилхлоридные для оконных и дверных блоков.

Технические условия.

Толщина стенок ПВХ

профиля.

Критерий-образующий фактор в Европе – это толщина

стенок ПВХ профиля. Толщина стенок является характеристикой формоустойчивости и

прочности профилей. Этот параметр косвенно определяет, насколько долго

прослужит окно, насколько оно будет надежно сохранять форму под воздействием

эксплуатационных и других нагрузок.

В соответствии с этой классификацией различают

внешние и внутренние стенки ПВХ профиля:

Внешние – наружные стенки

профиля ПВХ, которые образуют его форму по лицевым (внешним) сторонам, видимые

в уже установленном окне (снаружи помещения и изнутри);

Внутренние – также наружные стенки

профиля, но не видимые глазу в установленном окне. Это поверхности, которые

обращены к стене в которую окно устанавливается, а также те поверхности,

которые поддерживают стекольное заполнение конструкции.

Рисунок

2.2 Стенки профиля

Профили

А Класса. Наружные стенки толщиной >= 2,8 мм, внутренние стенки толщиной

>= 2,5 мм;

Профили

B класса. Наружные стенки толщиной >= 2,5 мм, внутренние стенки толщиной

>= 2,0 мм;

Профили

C класса. К профилям данного класса не предъявляется строгих требований.

Маркирование ПВХ.

PVC – это английская транскрипция аббревиатуры, идентичная русскому

сокращению ПВХ.

Маркировка разных видов пластика основана на буквенном указании

различных пластификаторов, использованных при производстве материала. Она

указывает разновидности и назначение полимера.

Пластифицированные изделия ПВХ обозначаются FPVC; PVC-P; PVC-F.

Для обозначения не пластифицированных ПВХ используют обозначения PVC-U;

CPV-R; RVPC.

Высокомолекулярные пластифицированные органические материалы маркируют

HMW PVC.

К примеру, если на предмете есть маркировка PVC, значит оно выполнено из

пищевого полимера. Его можно применять для производства пленки или тары для

продуктов.

При этом, если дополнительно нанесены буквы LDPE, значит это изделие

нельзя хранить длительное время. Обозначение РР предупреждает, что пластик

предназначен для использования исключительно при комнатной температуре.

Материал с маркировкой PS нельзя подвергать нагреву. А буква 0 означает, что

изделие выполнено из технического пластика. Благодаря маркировке всегда можно

определить свойства ПВХ, что это за материал.

Разновидности ПВХ пластика.

В

зависимости от способа полимеризации и образования микрогранул на завершающем

этапе производства пластика различают 3 основных разновидности ПВХ:

·

Суспензионный (suspension). Обозначение ПВХ С

(PVC-S). Процесс полимеризации происходит в водной среде с добавлением

защитного коллоида. Этим способом получают более ¾ всего произведенного

поливинилхлорида в мире. Позволяет получать микрогранулы пластифицированных

пластмасс:

·

жесткие;

·

полумягкие;

·

мягкие.

Основные

свойства PVC-S:

·

высокая степень химической чистоты;

·

не проводит электрический ток;

·

хорошая светостойкость;

·

низкое водопоглощение;

·

термоустойчивость.

Такой материал можно обрабатывать методами вальцевания, литья под

давлением, экструзии, прессования. Из него делают рамы для окон, листы, трубы,

пленку и многие другие изделия различного назначения.

Эмульсионный (emulsion). Обозначается ПВХ Е (PVC-E). Полимеризация также

происходит в водной среде, но с добавлением компонентов, усиливающих

пластичность готовых материалов – пластизолей.

Пластизоли отличаются высоким содержанием примесей, за счет чего имеют

менее выраженную устойчивость к свету, влаге, электрическому току. Зато они

хорошо поддаются обработке методами прессования, вальцевания, экструзии и

литья.

Блочный (mass, bulk). Результатом полимеризации является не

гранулированная масса, а полимерная в виде цельного блока, требующего

последующего измельчения. Такие блоки отличает повышенная химическая чистота,

пластичность и прозрачность. Они обеспечивают улучшенную реакцию с компонентами

в процессе дальнейшего производства. Материал можно подвергать вальцеванию, экструзии,

прессованию.

2.3 Акрилонитрил бутадиен стирол

Термопластичный аморфный

тройной сополимер акрилонитрила, бутадиена и стирола, название которого

образовано из начальных букв наименований мономеров. Продукт привитой

сополимеризации стирола с акрилонитрилом и бутадиеновым каучуком, получаемый

эмульсионной сополимеризацией стирола с акрилонитрилом в присутствии латекса

каучука. Сочетание акрилонитрильных и бутадиеновых звеньев с фрагментами

стирола обеспечивает АБС-пластику эластичность и необходимую ударопрочность,

что делает его одним из самых востребованных пластиков для производства сложных

формованных изделий с высокой степенью вытяжки. АБС-пластик выпускается

стабилизированным в виде белых гранул или порошка.

Обычное обозначение акрилонитрилбутадиенового пластика на российском рынке –

АБС-пластик, но могут встречаться и другие названия: АБС-сополимер, сополимер

акрилонитрила, бутадиена и стирола, АБС, ABS.

В условном обозначении

марок АБС-пластика первые две цифры означают величину ударной вязкости по

Изоду, следующие две – показатель текучести расплава, буква в конце марки

указывает на метод переработки или на особые свойства.

Пример условного обозначения АБС-пластика с ударной вязкостью 8 кДж/м2,

показателем текучести расплава – 9 г/10 мин, с повышенной теплостойкостью:

АБС-0809Т.

На основе АБС-пластика,

производятся различные композиции, относящиеся к специальным полимерам.

Строение: АБС-пластик

является продуктом привитой сополимеризации трех мономеров – акрилонитрила

(бесцветная жидкость с резким запахом), бутадиена (бесцветный газ с характерным

неприятным запахом) и стирола (бесцветная жидкость с резким запахом) и

представляет собой двухфазную систему. Статистический сополимер стирола и

акрилонитрила с молекулярной массой 120-180 тысяч образует непрерывную фазу –

жесткую матрицу, в которой распределены частицы бутадиенстиролъного каучука

размером 0,5-2 мкм, образующие дисперсную фазу. Частицы каучука содержат

окклюдированные микрочастицы матричного сополимера и привитые к каучуку

макромолекулы этого сополимера, обеспечивающие межфазное взаимодействие. Доля

дисперсной фазы составляет от 15 до 30% от общей массы пластика.

Свойства: АБС-пластик –

ударопрочный материал, относящийся к инженерным пластикам. Обладает более

высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего

назначения, ударопрочным полистиролом и другими сополимерами стирола.

Превосходит их по механической прочности и жесткости. Износостоек. Выдерживает

кратковременный нагрев до 90-100 °С. Максимальная температура длительной

эксплуатации: 75 – 80 °С. АБС-пластик пригоден для нанесения гальванического

покрытия, для вакуумной металлизации, а также для пайки контактов. Хорошо

сваривается. Рекомендуется для точного литья. Имеет высокую размерную

стабильность. Дает блестящую поверхность. Имеются специальные марки с

повышенным и пониженным блеском. Стоек к щелочам, смазочным маслам, растворам

неорганических солей и кислот, углеводородам, жирам, бензину. Растворяется в

ацетоне, эфире, бензоле, этилхлориде, этиленхлориде, анилине, анизоле. Не стоек

к ультрафиолетовому излучению. Характеризуется ограниченной устойчивостью

против атмосферных воздействий и пониженными электроизоляционными свойствами по

сравнению с полистиролом общего назначения и ударопрочным полистиролом.

Физико-механические

свойства АБС-пластика.

Плотность: 1,02-1,08

г/см3.

Прочность при растяжении:

35-50 МПа.

Прочность при изгибе:

50-87 МПа.

Прочность при сжатии:

46-80 МПа.

Относительное удлинение:

10-25 %.

Усадка (при изготовлении

изделий): 0,4-0,7 %.

Влагопоглощение: 0,2-0,4

%.

Модуль упругости при

растяжении при 23 оС: 1700 — 2930 МПа

Ударная вязкость по Шарли

(с надрезом): 10-30 кДж/м2.

Твердость по Бринеллю:

90-150 МПа.

Теплостойкость по

Мартенсу: 86-96 °С.

Температура размягчения:

90-105 °С.

Максимальная температура

длительной эксплуатации: 75-80 °С.

Диапазон технологических

температур: 200-260 °С.

Диэлектрическая

проницаемость при 106 Гц: 2,4-5,0.

Удельное объемное

электрическое сопротивление: 5·1013 Ом/м.

Электрическая прочность:

12-15 МВ/м.

Температура самовоспламенения:

395 °С.

Свойства АБС-пластика

можно изменять в широких пределах посредством модификации исходного материала.

Так, например, повышение атмосферостойкости достигается заменой бутадиена на

насыщенные эластомеры. Прозрачную модификацию АБС-пластика можно получить,

используя четвертый мономер – метилметакрилат. Теплостойкий АБС-пластик с

максимальной температурой эксплуатации до 90-100 °С и возможностью

кратковременного нагрева до 110-130 °С содержит четвертый мономер –

альфаметилстирол или N-фенилмалеинимид.

Получение: В

промышленности АБС-пластик получают методом сополимеризации, которая

представляет собой процесс образования высокомолекулярных соединений при

совместной полимеризации двух или более различных мономеров. Методы получения

АБС-пластика основаны на радикальной сополимеризации стирола с акрилонитрилом в

присутствии латекса каучука. При соотношении стирол/акрилонитрил равном по

массе 76:24, получают сополимер такого же состава. При других соотношениях

мономеров требуется тщательный контроль однородности образующегося сополимера.

Кроме того, с увеличением количества акрилонитрила резко повышается вязкость

системы.

Наибольшее

распространение получила двухстадийная эмульсионная сополимеризация по

непрерывной или периодической схеме. На первой стадии синтезируют латекс:

стирол и акрилонитрил добавляют в полибутадиеновую эмульсию, перемешивают и

нагревают до 50 °С. На второй стадии прививают к каучуку эмульгированные в

латексе мономеры: добавляют растворимый в воде инициатор, например, персульфат

калия, и смесь полимеризуется. Полученную в результате суспензию дегазируют,

фильтруют, полимер высушивают и упаковывают. Образующийся порошкообразный АБС-пластик

иногда гранулируют.

АБС-пластик с повышенной

ударной вязкостью получают обычно в комбинированном процессе, который сначала

ведут в эмульсии или растворе, а затем – в водной суспензии, что позволяет

вводить дополнительное количество каучука.

Используется также синтез

АБС-пластика в массе, который включает следующие основные стадии: подготовка

сырья и реагентов, полимеризация в каскаде реакторов (процесс обрывают при

содержании в системе 70-80% АБС-сополимера), удаление не прореагировавших

мономеров и растворителя, первичное гранулирование и компаундирование, упаковка

и складирование готовых продуктов.

3. Металлы

3.1 Состав и основные свойства металлов

В современной промышленности широко применяются нержавеющие металлы.

Изделия, выполненные из сплавов, используются в строительстве,

жилищно-коммунальном хозяйстве, машиностроении.

Наиболее часто применяются сплавы, которые состоят из основного элемента

и различных добавок. Такой симбиоз улучшает свойства металла, что положительно

сказывается на качестве изделий. Например, чугун с добавлением кремния часто

используется при изготовлении трубопроводной арматуры. Такой материал

продлевает эксплуатационный срок изделий, а любое повреждение (к примеру,

трещину) может моментально исправить сварочный аппарат, причем на это уйдет

всего пару минут.

Самые популярные металлические сплавы – сталь, алюминий, чугун, медь.

Наиболее распространенным из них является сталь, о чем свидетельствуют объемы

ее производства. Сталь получают в процессе сплава железа и углерода. Существует

несколько разновидностей такого материала: малоуглеродистая, высокоуглеродистая

и легированная сталь. Последнюю получают путем добавления в сплав ванадия,

хрома, никеля. Сталь широко применяется в машиностроении, но без нее не

обойтись и в быту. Так, люди ежедневно режут продукты стальными ножами, мужчины

бреют бороды бритвами, лезвие которых выполнено из этого сплава.

Металлургия задействует практически все разновидности известных полезных

ископаемых. В качестве основного сырья, из которого производится основная часть

металлов, выступает руда, дополняемая другими элементами для упрощения добычи

металла. Руда представляет собой горную породу, в которой металлы присутствуют

в виде соединений – оксидов, сульфидов, карбонатов. Исходя из типа руды и вида

находящегося в ней металла, применяют соответствующий тип обработки.

Дополнительным источником получения металлов выступает вторичное сырье.

Многие цветные металлы получают путем переработки металлического лома, отходов

металлообрабатывающих предприятий, бракованных изделий и деталей, которые

отслужили свой срок.

Применение вторсырья в качестве источника получения металлов с каждым

годом приобретает больший удельный вес. За счет переработки отходов экономятся

природные ресурсы, получаемые металлы имеют меньшую стоимость и требуют меньших

производственных затрат.

Основные

сведения о производстве металлов и сплавов.

Исходным материалом для получения металлов и их сплавов является руда. В

самородном виде в природе встречаются только химические стойкие металлы

(золото, платина, серебро, медь). Остальные металлы в результате высокой

химической активности встречаются в виде соединений (окислов, сульфидов,

карбидов и др.), которые входят в состав сложных минералов. Эти минералы

образуют горные породы. Горные породы, из которых получают тот или иной металл,

называют рудами. Часть руды, в которой содержится металл, называется рудным минералом,

а часть, не содержащая металл, - пустой породой.

Название руды соответствует названию

основного металла в ней (алюминиевая, железная, никелевая и т. д.). Существуют

в природе и полиметаллические (комплексные) руды, в которых содержатся разные

металлы. В пустой породе встречаются чаще всего кремнезем (SiO2), глинозем

(Al2O3), известковые соединения (СаО, СаСO3), магнезиальные соединения (MgO).

Руды, в зависимости от содержания основного металла, бывают богатые и бедные.

Богатые руды передают на переработку, а бедные подвергают обогащению, т. е.

разделению рудных минералов и пустой породы путем флотации, магнитным,

гравитационным, электрическим и иными способами. Обогащенная часть - концентрат

идет в производство, а отходы не используются.

Производство

черных и цветных металлов из руд состоит из двух этапов:

·

Отделение минерала, содержащего металл, от

породы.

·

Извлечение металла из рудных минералов.

Процессы

извлечения металла из рудных минералов подразделяют на термометаллургические,

гидрометаллургические, электрометаллургические, химико-металлургические.

Термометаллургический процесс основан

на использовании тепловой энергии, получаемой при сжигании топлива и

необходимой для протекания химических реакций в жидком расплаве. Используется

восстановительная (доменный процесс) и окислительная (производство стали)

плавка. Дистилляция (перегонка) используется при производстве цветных металлов:

цинка, магния, ртути и др.

Гидрометаллургический процесс базируется

на выделении металлов из водных растворов. Он состоит из осаждения и

выщелачивания.

Осаждение - это процесс перевода

металла из растворов в водорастворимые соединения. Широко используется в

производстве алюминия, вольфрама и других металлов.

Выщелачивание - это процесс

избирательного растворения металлосодержащего компонента обрабатываемого

материала. Используется при производстве цинка и меди.

Электрометаллургический процесс заключается

в получении металлов и сплавов в электрических печах и при электролизе металлов

из растворов солей. Этим способом получают алюминий, магний, медь, железо,

марганец, никель, титан, ванадий.

Химико-металлургический процесс основан

на использовании химических и металлургических процессов. Этот процесс

используют для производства титана, никеля.

Порошковая металлургия -

производство порошков, их прессование и спекание. Используют в основном при

производстве антифрикционных и твердых сплавов.

Металлургические процессы классифицируют на первичные и вторичные. К

первичным процессам относят выплавку металлов из руд, а ко вторичным -

процессы, позволяющие получать чистый металл путем окисления примесей, которые

находятся в передельных первичных плавках металла, и удаления этих примесей в

виде отходов (шлаков).

Для

производства чугунов используют термометаллургические первичные процессы, при

которых извлечение металла из руды осуществляют при высокой температуре.

Основные

сведения о производстве цветных металлов и сплавов

Классификацию цветных металлов и сплавов

проводят по химическому составу. Основным показателем качества цветных металлов

является минимальное содержание примесей.

По степени чистоты (%) цветные металлы делят

на 5 групп:

·

пониженной чистоты - 95.. .99 %;

·

средней чистоты - 99,0.. .99,90 %;

·

повышенной чистоты - 99,90.. .99,99 %;

·

высокой чистоты - 99,99.. .99,999 %;

·

особой чистоты - 99,999...99,9999 %.

К цветным металлам относятся алюминий,

висмут, галлий, германий, индий, кадмий, кобальт, медь, свинец, кремний, литий,

магний, ниобий, никель, олово, ртуть, селен, сурьма, таллий, теллур, титан,

цинк и др.

Наиболее широко применяемые цветные металлы и

сплавы в ромышленности.

Медь представляет собой красно-розовый

мономорфный металл с плотностью р = 8,96 г/см3 и температурой плавления 1083

°С. Она имеет высокую электропроводность, хорошую коррозионную стойкость в

морской и пресной воде, в органических кислотах. Медь хорошо деформируется,

паяется, сваривается и полируется. Марки меди: М00 (99,99 % Сu), МО (99,95 %

Сu), М1 (99,9 % Сu) и др.

Медный сплав - латунь: сплав меди с цинком.

Легирование латуней кремнием, марганцем, алюминием, никелем, железом, оловом

повышает их коррозионную стойкость и механические свойства. Марки латуней

обозначают буквой Л и цифрами, показывающими содержание меди в процентах: Л96,

Л70, Л68, Л63, Л062-1, ЛЦ40МцЗЖ, ЛЦЗОАЗ и др. Обозначение легирующих элементов

следующее: Л - алюминий, Ж - железо, Мц - марганец, Н - никель, О - олово, К -

кремний, С - свинец. Количество легирующих элементов указывается цифрами в той

последовательности, в какой они приведены в буквенном обозначении марки.

Сплавы меди с оловом, алюминием, кремнием,

бериллием и другими элементами называют бронзами. Бронзы имеют хорошие литейные

и антифрикционные свойства, коррозионную стойкость, обрабатываемость резанием и

давлением. В зависимости от содержания (в %) основного легирующего элемента

различают оловянные, марганцевые, алюминиевые, бериллиевые, кремниевые,

свинцовые и другие бронзы. Бронзы широко используют в различных отраслях

промышленности для изготовления деталей ответственного назначения (шестерен,

седел клапанов, гаек, нажимных винтов, ободьев, подшипников).

По

назначению и механическим свойствам бронзы подразделяют на деформируемые и

литейные.

К деформируемым бронзам относят семь марок

алюминиевых бронз: БрА5, БрА7, БрАМц9-2; БрАМцЮ-2, БрАЖ9-4; БрАЖМц 10-3-1,5 и

БрАЖН 10-4-4 с содержанием от 4...6 до 9,5... 11 % алюминия. Алюминиевые бронзы

имеют высокие антифрикционные свойства, морозо-стойки, немагнитны, но плохо

паяются.

Бериллиевые бронзы включают в свой состав три

марки: БрБ2; БрБНТ1,7; БрБНТ1,9 с содержанием бериллия от 1,60...1,85 до

1,85...2,1 %. Бериллиевая бронза легирована еще никелем (0,2.. .0,5 %). Эти

бронзы имеют высокие пределы упругости, прочности, усталости и текучести,

высокие электропроводность, теплопроводность, твердость и обладают высокой

коррозионной стойкостью.

Широко

используют кремнистые бронзы (БрКМцЗ-1 и БрКН1-3) и марганцевые бронзы (БрМц5 и

др.). Кремнистые бронзы отличаются высокими механическими свойствами,

стойкостью к коррозии, высокими антифрикционными свойствами, хорошо

свариваются, штампуются и паяются.

К оловянным бронзам, обрабатываемым

давлением, относятся бронзы восьми марок с содержанием до 7 % олова:

БрОФ6,5-0,4; БрОФ6,5-0,15; БрОФ4-0,2; БрОЦ4-3 и БрОЦС4-4-2,5; БрОФ8,0-0,30;

БрОФ7-0,2; БрОЦС4-4-4. Имеют высокие антифрикционные свойства, немагнитны,

хорошо свариваются, паяются и не дают искры при ударах, хорошо обрабатываются в

горячем и холодном состояниях. В марках бронз после букв Бр дано буквенное

обозначение легирующих элементов и цифры (содержание элементов в %).

В промышленности используют также

медно-никелевые сплавы - мельхиоры (МН19, МНЖМц30-0,1-1 и др.), нейзильберы

(МНц15-20 и др.), куниаль А и Б (МНА 13-3, МНА6-1,5) и др.

Мельхиоры

отличаются высокой коррозионной стойкостью в морской воде, в органических

кислотах, растворах солей, хорошей пластичностью. Применяются в

судостроительной, медицинской промышленности, а также для изготовления монет,

деталей точной механики.

Нейзильберы имеют более высокую прочность по

сравнению с Мельхиорами, высокую коррозионную стойкость, упругость,

пластичность. Из них изготовляют детали часовых механизмов, приборы точной

механики и др.

Алюминий - мономорфный металл

серебристо-белого цвета с температурой плавления 658 °С. Имеет высокую электро-

и теплопроводность, малую плотность (ρ = 2,7 г/см3), коррозионно-стоек в

атмосферных условиях, в морской воде и кислотах, хорошо обрабатывается

давлением, сваривается.

В зависимости от содержания примесей

различают алюминий особой чистоты А999 (99,999 % Аl), высокой чистоты А995

(99,995 % Al), А99 (99,990 % Аl), А97 (99,970 % Al), А95 (99,95 Аl) и

технической чистоты А85 (99,85 % Аl), А8 (99,80 % Аl), АО (99 % Аl) и др.

Примеси понижают физико-химические свойства и

пластичность алюминия, но повышают его прочность и твердость. Алюминий

применяют для изготовления электролитических конденсаторов, фольги,

проводникового материала и других изделий.

Широкое применение нашли алюминиевые сплавы.

Они имеют высокую сопротивляемость инерционным и динамическим нагрузкам,

высокую прочность. По способу производства алюминиевые сплавы подразделяются на

литейные, деформируемые и спеченные.

Производятся алюминиевые литейные сплавы 37

марок: АЛ8, АЛ13, АЛ2, АК9 (АЛ4В), АЛ19, АК5М7 (АЛ 10В), АЛ11, АЛ25, АЛ30 и др.

Литейные сплавы имеют хорошую способность заполнять форму, малую усадку и

высокие механические свойства.

Из

литейных алюминиевых сплавов изготовляют фасонные отливки, корпуса насосных

агрегатов, литые детали приборов и т. д.

К деформируемым сплавам относятся: дуралюмины

марок Д1, Д16, содержащие 3,8...4,9% меди (основной легирующий элемент), а

также магний и марганец; сплавы марок АК4-1, ЛК6, ЛК8 и др., содержащие медь,

магний, марганец и кремний; сплавы марки ЛВ, имеющие высокую пластичность,

хорошую свариваемость, коррозионную стойкость, высокий предел выносливости.

Высокопрочные алюминиевые сплавы, кроме меди,

марганца и магния, содержат также цинк (В95, В65, АМц, Амг1, АмцС и др.).

Применяются в самолетостроении, для изготовления трубопроводов, палубных

надстроек судов, рам и кузовов вагонов, корпусов и мачт судов и т. д.

Спеченные алюминиевые ставы (САС) получают из

алюминия марки А97. Жаропрочны, выдерживают длительную нагрузку при 450 °С,

хорошо обрабатываются давлением и резанием, имеют высокую удельную прочность и

коррозионную стойкость. Применяются в самолето- и судостроении, в атомных

реакторах, в химической и электротехнической промышленности.

Порошковые

сплавы САС имеют мелкозернистую структуру с равномерным распределением фаз, без

дефектов литья (шлаковых включений, ликваций, волосовин и т. д.). Это позволяет

им выдерживать высокую длительную нагрузку при 250...350 °С.

Магний - металл белого цвета с плотностью ρ =

1,7 г/см3 и температурой плавления 651 °С. Он окисляется на воздухе и при

повышенных температурах воспламеняется. В авиастроении и других отраслях

промышленности применяют сплавы на основе магния. Сплавы имеют высокую

прочность, хорошую способность к поглощению вибрационных колебаний и ударных

нагрузок, высокую удельную теплоемкость, хорошо обрабатываются резанием.

Недостаток магниевых сплавов - более низкая по сравнению со сплавами на

алюминиевой основе коррозионная стойкость.

Магниевые литейные сплавы можно разделить на

3 группы:

·

сплавы средней прочности - сплав МЛЗ системы

Mg-Al-Zn-Mn;

·

высокопрочные сплавы общего назначения

(он) и повышенной частоты (пч) МЛ5он, МЛ4, МЛ5, МЛ5пч, МЛ6 системы Mg-Al-Zn-Mn;

сплав МЛ8 системы Mg-Zn-Zr-Cd; сплав МЛ 12 системы Mg-Zn-Zr; сплав МЛ 15

системы Mg-Zn-Zr-La;

·

жаропрочные сплавы - МЛ9, МЛ10, МЛ11.

Магниевые деформируемые сплавы

можно разделить на 3 группы:

·

сплавы повышенной коррозионной стойкости -

МА1 и МА8;

·

сплавы средней прочности - МА2, МА2-1,

МА17 и др.;

·

высокопрочные сплавы - МА5, МА14.

Сплавы магний-алюминий и магний-цинк

подвергаются термическому упрочнению.

Титан - металл серебристо-белого цвета с

плотностью ρ = 4,5 г/см3 и температурой плавления 1 665 °С.

При нормальной температуре титан отличается

высокой коррозионной стойкостью и химической стойкостью, так как на его

поверхности в атмосферных условиях образуется плотная и прочная окисная пленка.

Титан плохо обрабатывается резанием, имеет низкие антифрикционные свойства.

Свойства титана зависят от его чистоты. Чистый титан (Ti) при высокой твердости

имеет хорошую пластичность. Упрочнение титана достигается легированием его

различными элементами, а также термической обработкой. При температуре 882,5 °С

a-модификация титана превращается в р-модификацию.

Титановые сплавы можно разделить на три

группы. К первой группе относятся α-сплавы, ко второй - β-сплавы и к третьей -

α-β-сплавы титана.

Сплавы

первой группы выпускаются марок ВТ5, ВТ5-1 и др. и технический титан марок

ВТ1-00 и ВТ-0. Сплавы хорошо свариваются, но малопластичны и не

термоупрочняются.

Однофазные β-сплавы титана образуются при

добавлении к титану тантала, хрома, железа, марганца и других элементов.

Устойчивая β-фаза сплава титана получается при добавлении к титану дефицитных

металлов - ванадия, тантала, ниобия.

Двухфазные α-β-сплавы титана третьей группы

имеют хорошие технологические и механические свойства, термоупрочняются. Это

сплавы марок ВТ6, ВТ14 и др.

Титан и его сплавы производят в виде листов,

прутков, слитков. Титановые сплавы обладают хорошей жидкотекучестью и

плотностью, немагнитны, коррозионно-стойки.

Литейные титановые сплавы марок ВТ5Л, ВТЗ-1Л,

ВТ20Л, ВТ21Л

используют для изготовления отливок сложной формы.\

Никель - металл с плотностью ρ = 8,9 г/см3 и

температурой плавления Тпл = 1 455 °С. Имеет высокую прочность, пластичность и

химическую стойкость.

Сплавы никеля с медью, железом, марганцем

имеют высокие механические свойства, удовлетворительную пластичность в горячем

и холодном состояниях, коррозионно-стойки. Сплав никеля марки НМЖМц28-2,5-1,5

(монель) применяют для изготовления деталей, работающих в агрессивных средах.

Сплав никеля с 9 % хрома марки НХ 9,5

(хромель Т) используют для изготовления термопар. Сплав никеля с 20 % хрома -

нихром (Х20Н80-Н) и сплав никеля с железом и хромом - ферронихром (Х15Н60)

применяют для изготовления нагревательных элементов и элементов сопротивления.

Нимоники (ХН78Т, ХН77ТЮР и др.) - жаропрочные

никелевые сплавы, применяемые для изготовления деталей газовых турбин и других

конструкций, работающих при температурах до 1 000 °С.

Основные свойства металлов и сплавов.

Металлы и

сплавы характеризуются комплексом физических, механических, химических и

технологических свойств.

Физические

свойства металлов и сплавов: блеск, плотность, температура плавления,

теплопроводность, теплоемкость, электропроводность, магнитные свойства, расширяемость

при нагревании и фазовых превращениях.

Механические